影響粉末涂料涂著功率的主要因素是涂裝設備 對涂料的帶電方式,粉末的粒度散布,涂裝環境的溫度和濕度等。為此,適宜的粉末涂料 的范圍為10-80μm。 涂裝功率與粒徑之間的聯系 粒子徑與涂著功率的聯系大致如下: 粒子徑的涂著功率: 粒子徑(μm )150以上35.0 150-100 35-60 涂著功率(%) 100-74 60-70 74-20 70-90 故:相對于粒子的重量,靜電力隨著粒子直徑的削減而添加,粒子小為36-100μm,150-400目)的 粉體可徹底附著冷態被涂物,較大的74-177μmc,80-200目)粒子在噴射后,粉體可能從被涂物掉落。 環氧樹脂的粒度20-100μm,平衡的粒子徑散布標繩尺宜為10-80μm,最細的下限是10μm以下為10%以內, 60μm以下的粒子為60%以下,宜成20-50μm的尖利粒度散布,因20μm以下的微粉末簡單飛揚,涂料損失也多。

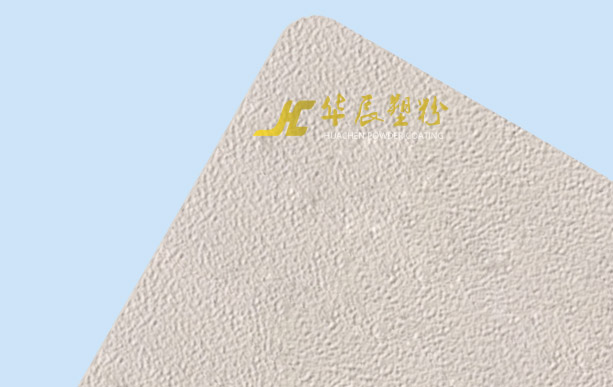

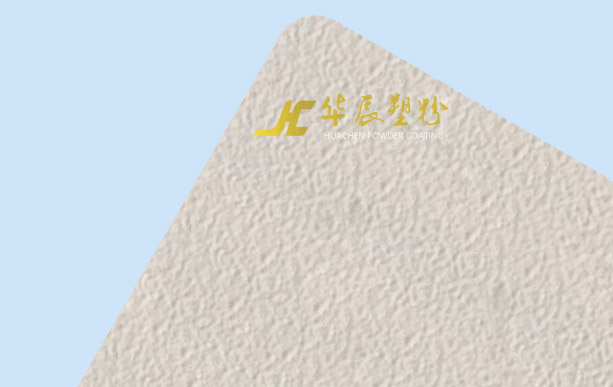

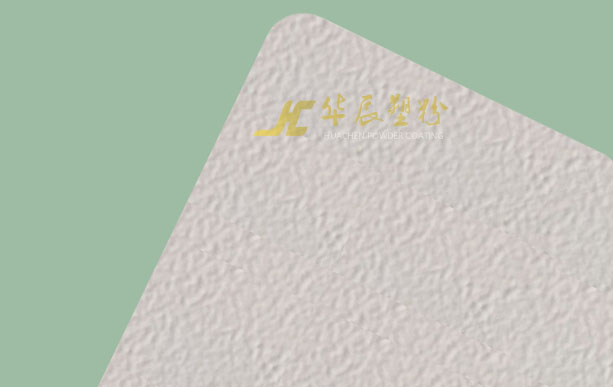

涂膜的顆粒

發生的原由于粉末涂料中混進膠化,難溶性粒子和雜質等造成。粉末涂料中的微細粒子簡單堆積 在涂裝設備后噴槍頭部或管道內改動氣流方向的部位,當堆積到某種程度時,以凝集狀態噴出來 附著在被涂物上面,烘烤時不會熔融而變成直徑為0.5-3mm程度的顆粒,附著在噴粉室內壁和回收 設備內的膠化物:制造粉末涂料進程中由于顏料發生凝集物:在熔融混合進程中有部分樹脂進行 固化反應發生膠化粒子,這些粒子都會構成涂膜上的顆粒。 靜電噴涂施工中,環境粉塵問題也應該引起滿足的注重。塵埃來自空氣,操作人員的作業膠布袋 回收設備上的纖維和烘烤設備上的脫落物等,這些塵埃在靜電噴粉進程中也會引起涂膜的污染和 帶上顆粒。

涂膜光澤缺乏 。

13402697996

13402697996

在線咨詢

在線咨詢